Quản trị chất lượng

Lean Manufacturing (sản xuất tinh ngọn)

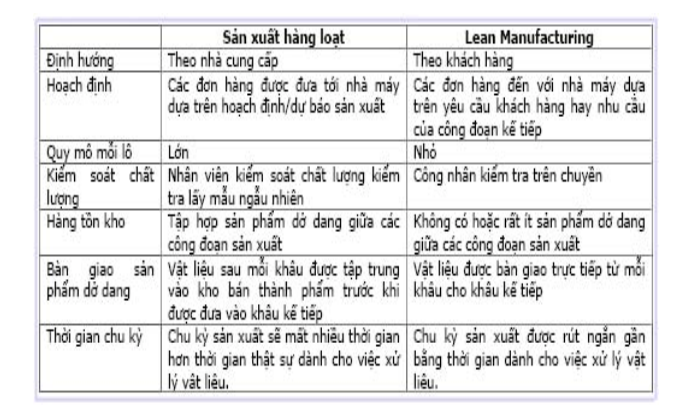

Lean Manufacturing (tạm dịch là sản xuất tinh gọn) là một nhóm phương pháp, hiện đang được áp dụng ngày càng rộng rãi trên khắp thế giới, nhằm loại bỏ lãng phí và những bất hợp lý trong quy trình sản xuất để có chi phí thấp và tính cạnh tranh cao hơn. Trong một thăm dò gần đây được đăng trên IndustryWeek, có khoảng 36% các tổ chức sản xuất ở Mỹ đã triển khai hay đang trong quá trình triển khai Lean.

1. Lịch sử của Lean Manufacturing:

1.1 Sản xuất thủ công:

Eli Whitney đã phát minh ra tính lắp lẫn của chi tiết vào khoảng năm 1799 khi ông ta thực ký hợp đồng sản xuất 10.000 súng trường cho quân đội Mỹ với giá thành thấp đáng kinh ngạc 13.40 dollar cho mỗi cây. Trong 100 năm kế tiếp, các nhà sản xuất chỉ chủ yếu quan tâm đến công nghệ sản xuất đơn lẻ. Rất ít ai quan tâm đến điều gì xảy ra khi sản phẩm được chuyển từ một công đoạn này đến công đoạn khác trong hay ngoài nhà máy như:

- Điều gì xảy ra giữa các công đoạn sản xuất ?

- Có bao nhiêu công đoạn thực hiện đa chức năng trong chuyền sản xuất ?

- Những công đoạn liên tiếp trong chuyền sản xuất hoạt động như thế nào?

- Từng công nhân thực hiện công việc của mình như thế nào ?

1.2 Sản xuất hàng loạt:

Frederick Winslow Taylor vào những năm cuối của thập kỷ 1890 bắt đầu quan sát thao tác của từng công nhân và đề cập đến phương pháp làm việc. Kết quả là định mức thời gian và tiêu chuẩn hóa công việc được hình thành ở bước đầu. Ông ta đặt tên cho kết quả nghiên cứu của mình là phương pháp quản lý khoa học. Khái niệm áp dụng khoa học cho quản lý rất thàng công, nhưng Taylor đã không chú ý đến nghệ thuật quản lý và thái độ đối xử với công nhân của Taylor rất khác thường. Tổng kết những sáng kiến của Taylor gồm có:

- Công việc được tiêu chuẩn hóa: chỉ ra cách làm tốt và dễ nhất để thực hiện.

- Giảm thời gian làm ra một sản phẩm trên một công đoạn.

- Nghiên cứu thời gian và thao tác trên công đoạn, một công cụ để phát triển công việc được tiêu chuẩn hóa.

- Đánh giá và phân tích công việc để liên tục cải tiến trên từng công đoạn (phiên bản đầu tiên của chu trình Plan – Do – Check – Action).

Henry Ford và cộng sự viên đắc lực của mình là Charles E. Sorensen, vào năm 1910 đã cho ra đời một phương pháp sản xuất mới. Các ông xếp tất cả những yếu tố như con người, máy móc, dụng cụ, và sản phẩm trên một dây chuyền liên tục để sản xuất xe hơi Model T. Ford được xem như là cha đẻ của Just in time và Lean Manufacturing. Nhiều nhà sản xuất khác rất khâm phục thành công của Ford và họ bắt chước cách sản xuất này, nhưng đa số họ không hiểu những nguyên tắc cơ bản. Chuyền lắp ráp của Ford được dùng để lắp ráp những sản phẩm, cũng như các công đoạn trên chuyền là không thích hợp cho những nhà sản xuất khác.

Alfred P. Sloan ở General Motors thực hiện một phương pháp thực dụng hơn nữa. Ông xây dựng những chiến lược sản xuất và kinh doanh để điều hành những công ty lớn và giải quyết sự biến động trong thị trường. Ông chia GM ra thành năm xưởng lắp ráp và nhiều xưởng sản xuất phụ tùng. Mỗi xưởng có một Giám đốc quản lý và báo cáo cho tổng hành dinh. Lợi nhuận của mỗi xưởng được đánh giá bằng tiêu chuẩn cụ thể và báo cáo cho các cấp quản lý theo từng mục tiêu bằng “những con số cụ thể”. GAAP (General Accepted Accounting Practice) được xây dựng để hỗ trợ cho hệ thống này. Vào giữa những năm 1930, General Motors qua mặt Ford trong chiếm lĩnh thị trường xe hơi.

1.3 Sự ra đời của Lean Production

Just In time hay Toyota Production System. Ở công ty Toyota Motor, Taichii Ohno và Shigeo Shingo kết hợp kiểu sản xuất của Ford và một số những yếu tố khác thành một phương pháp sản xuất gọi là Toyota Production System hay Just In Time. Hai ông đã thấy được vai trò quan trọng của hàng tồn. Hai ông cũng đã phát hiện ra những mâu thuẫn và nhược điểm trong hệ thống sản xuất của Ford, đặc biệt trong cách đối xử và quản lý thiếu tôn trọng với người lao động. Toyota từ thuở đầu đã phát hiện công nhân đóng góp cho nhà máy nhiều thứ khác hơn là sức lực cơ bắp. Sự phát hiện này được bắt đầu trong Quality Circle. Deming, Juran và Ishikawa đóng góp rất nhiều cho sự phát triển của quản lý chất lượng. Kết quả là làm sao để xây dựng những nhóm trong công việc và sản xuất theo nhóm được hình thành. Một sáng kiến quan trọng khác ở Toyota là làm sao sản xuất nhiều chủng loại xe. Hệ thống của Ford chỉ tính đến một loại sản phẩm không bao giờ thay đổi. Shingo, theo lời đề nghị của Ohno, thực hiện giải quyết chuyển đổi sản phẩm sao cho nhanh. Khi thời gian chuyển đổi giảm từ phút xuống giây, sản xuất theo từng lô nhỏ và chạy liên tục theo như khái niệm ban đầu của Ford. Giảm thời gian chuyển đổi này cho ra đời khái niệm về tính linh động mà Ford chưa bao giờ nghĩ là cần thiết. Những cố gắng ở nhiều công ty để làm theo Toyota thường bị thất bại vì người ta không tích hợp được những yếu tố riêng lẻ thành một hệ thống và những điều gì đằng sau những nguuyên tắc cơ bản ít được nhiều người biết. Norman Bodek là người đầu tiên xuất bản bằng tiếng Anh những nghiên cứu của Shingo và Ohno. Ông làm mọi thứ để truyền đạt những kiến thức này và đánh thức thế giới phương Tây. Robert Hall và Richard Schonberger cũng viết nhiều sách về Toyota. World Class Manufacturing: Vào những năm 1980, một vài công ty của Mỹ như Omark Industries, General Electric and Kawasaki (Lincoln, Nebraska) cũng đạt được những thành công tương tự như Toyota. Những người đi tư vấn đặt ra những cái tên nghe rất hấp dẫn như World Class Manufacturing (WCM), Stockless Production, Continuous Flow Manufacturing (CFM) và những tên khác nhưng cốt lõi chỉ là Toyota Production system. Càng về sau này, kiến thức, kinh nghiệm và những câu chuyện về thành công trong một số công ty được biết nhiều hơn.

Lean Manufacturing: Vào năm 1990, James Womack viết một cuốn sách nhan đề “The Machine That Changed The World”. Cuốn sách này là một bài tường thuật hết những gì trong lịch sử phát triển của ngành xe hơi và một nghiên cứu về công nghệ sản xuất xe hơi trong những nhà máy của Nhật, Mỹ và châu. Cái mới trong cuốn sách này là cụm từ “Lean Manufacturing.” Thuật ngữ Lean Manufacturing phù hợp với suy nghĩ của nhiều nhà sản xuất ở nhiều nơi. Áp dụng lean ngày nay trở nên rộng rãi hơn. Kiến thức và kinh nghiệm được mở rộng rất nhanh. Cốt lõi của Lean Manufacturing không khác gì với những nguyên tắc của Toyota mà Ohno, Shingo đã xây dựng. Khi áp dụng trong những nhà máy khác nhau, lean manufacturing bị thay đổi, nhưng cũng như trước đây nhiều công ty đã thất bại khi bắt chước Ford theo kiểu rập khuôn không hề suy nghĩ, ngày nay nhiều công ty cũng thất bại như vậy khi bắt chước Toyota.

1.4 Toyota production system

Trong nhiều ngành công nghiệp, giá bán ngày nay là cố định (hay giảm). Khách hàng trở nên có nhiều quyền hạn hơn bao giờ hết. Họ có nhiều chọn lựa và yêu cầu những thứ bất chợt và không lường trước được. Ngày nay, khách hàng yêu cầu những sản phẩm phải có chất lượng tốt nhưng giá cả phải hợp lý. Thật sự, phương pháp duy nhất cắt giảm giá thành là mời gọi và sau đó là trao quyền cho người lao động tham gia vào những hoạt động cải tiến. Làm sao để cho người công nhân chịu tham gia và sau đó chúng ta trao quyền cho họ. Làm sao chinh phục được trái tim và khối óc của người lao động. Suy nghĩ trong hệ thống là khả năng suy nghĩ theo như cách hệ thống hoạt động và biết cách làm sao để điều hành hệ thống. Toyota không ngừng tấn công vào muda (lãng phí) bằng cách trao quyền cho người lao động trong những hoạt động cải tiến được tiêu chuẩn hóa và chia sẻ cho nhau. Toyota không ngừng tấn công vào muri “khó làm”. Thường muri do sự biến động trong sản xuất, nơi làm việc không thuận tiện, sự lắp ghép chi tiết không tốt, dụng cụ không thích hợp, những chỉ thị công việc không rõ ràng,… Toyota không ngừng tấn công vào mura “chỉ sự không đều đặn hay sự thay đổi bất thường trong sản xuất”.

- Muda về sản xuất thừa

- Muda về thao tác thừa

- Muda về chờ đợi

- Muda trong vận chuyển

- Muda trong công đoạn thừa

- Muda về hàng tồn

- Muda về chỉnh sửa

2. Các nguyên tắc chính của Lean Manufacturing:

- Nhận thức về sự lãng phí

- Chuẩn hóa quy trình

- Quy trình liên tục

- Sản xuất “Pull”

- Chất lượng từ gốc

- Liên tục cải tiến

3. Mục tiêu của Lean Manufacturing:

- Phế phẩm và sự lãng phí

- Chu kỳ sản xuất

- Mức tồn kho

- Năng suất lao động

- Tận dụng thiết bị và mặt bằng

- Tính linh động

- Sản lượng

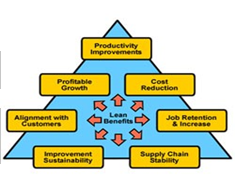

4. Lợi ích do Lean Manufacturing mang đến các tổ chức

Lean Manufacturing được sử dụng rộng rãi nhất trong các ngành công nghiệp thiên về lắp ráp hoặc quy trình lặp đi lặp lại. Vì Lean Manufacturing loại bỏ nhiều vấn đề liên quan đến lịch sản xuất và cân bằng chuyền nên Lean Manufacturing thích hợp với công ty chưa có hệ thống hoạch định nguồn lực hoặc chưa có hệ thống để hoạch định yêu cầu vật tư, lịch sản xuất hay điều phối sản xuất. Lean Manufacturing cũng thích hợp cho các ngành có chiến lược ưu tiên khi rút ngắn thời gian chu kỳ sản xuất đến mức tối thiểu để tạo được thế mạnh trong cạnh tranh.

Toyota Bến Thành, một trung tâm dịch vụ bảo trì xe của Toyota ở Việt Nam, qua quá trình áp dụng lean đã giảm thiểu đáng kể quy trình dịch vụ bảo trì xe từ 240 phút xuống chỉ còn 45-50 phút cho mỗi xe; đồng thời tăng lượng xe được bảo trì trong ngày từ 4-6 xe lên đến 16 xe tại mỗi điểm bảo trì. Toyota Bến Thành đã đạt được những giảm thiểu đáng kể quy trình bằng cách loại bỏ thời gian chờ đợi không cần thiết cùng với các thao tác và di chuyển không hợp lý của công nhân.

Một cách hiểu khác về Lean Manufacturing là nhắm đến mục tiêu: “Với cùngmột mức sản lượng đầu ra nhưng có lượng đầu vào thấp hơn như ít thời gian, mặt bằng, nhân công, máy móc, vật liệu và chi phí hơn.

5. Six sigma và Lean Manufacturing

Rất phổ biến hiện nay khi các công ty kết hợp Lean với Six sigma theo cách thức hay phương pháp có tên gọi là Lean Six Sigma. Six sigma cung cấp một cấu trúc và bộ công cụ phong phú hơn để giải quyết vấn đề, đặc biệt với những vần đề mà giải pháp chưa được biết đến. Khi mục tiêu là thiết kế quy trình, tổ chức mặt bằng xưởng, giảm lãng phí đồng thời cách thức đạt được mục tiêu đã được biết trước, các công cụ và phương pháp của Lean sẽ được đề nghị.

22 Th12 2020

22 Th12 2020

21 Th12 2020

22 Th12 2020

21 Th12 2020

21 Th12 2020