Quản trị chất lượng

Tiêu chuẩn HACCP (Hazard Analysis and Critical Control Point)

HACCP là một phương pháp khoa học và có hệ thống để xác định, đánh giá và kiểm soát các mối nguy trong quá trình chế biến, sản xuất, bảo quản và sử dụng thực phẩm nhằm đảm bảo thực phẩm an toàn khi tiêu thụ. Đó là một hệ thống xác định các mối nguy xảy ra trong quá trình chế biến thực phẩm và đưa ra các biện pháp kiểm soát thích hợp nhằm phòng ngừa xảy ra các mối nguy.

Hệ thống phân tích các mối nguy và kiểm soát điểm tới hạn là một hệ thống nhằm phân tích, xác định các mối nguy cùng các biện pháp phòng ngừa nhằm kiểm soát chúng.

1. So sánh HACCP với những cách tiếp cận truyền thống để kiểm soát an toàn thực phẩm

Những chương trình kiểm soát an toàn thực phẩm truyền thống dựa trên sự kiểm tra “ảnh chụp nhanh” và nghiên cứu thành phẩm. Nghĩa là cách tiếp cận “quan sát, phát hiện và tiếp xúc” tin tưởng vào phát hiện mối nguy hại tiềm tàng hơn là ngăn chặn. Hệ thống HACCP cung cấp phương pháp mang lại lợi nhuận và ngăn ngừa cho an toàn thực phẩm.

2. Các bước đầu triển khai HACCP

HACCP quan trọng bởi nó kiểm soát mối nguy tiềm tàng trong sản xuất thực phẩm. Thông qua kiểm soát những rủi ro thực phẩm chủ yếu như chất gây ô nhiễm thuộc vi trùng học, hoá học và vật lý; nhà sản xuất đảm bảo tốt an toàn cho người tiêu dùng sản phẩm. Với sự giảm bớt mối nguy thực phẩm, bảo vệ sức khoẻ cộng đồng sẽ được củng cố. Để tiến hành HACCP cần tiến hành các bước đầu như sau:

2.1 Thành lập nhóm HACCP bao gồm các bộ phận sản xuất, QA (Quality Assurance), QC (Quality Control), Phòng kỹ thuật, các đơn vị khác. Khi cần thết thuê tư vấn để rút ngắn thời gian thiết lập hệ thống. Các thành viên trong nhóm HACCP cần có kiến thức về công nghệ, thiết bị sử dụng trong dây chuyền chế biến; am hiểu về kỹ thuật sản xuất thực phẩm; nắm vững vệ sinh an toàn thực phẩm; được đào tạo về nguyên tắc và kỹ thuật của HACCP, …

2.2 Cử Trưởng nhóm HACCP: Cơ sở sản xuất thực phẩm phải cử 01 thành viên đảm nhiệm chức danh Trưởng nhóm HACCP. Trưởng nhóm có trách nhiệm điều phối công việc, chủ trì các cuộc họp nhóm HACCP, tham mưu với Ban lãnh đạo cấp cao về cung cấp nguồn lực để tiến hành thành công HACCP.

2.3 Ngoài ra, nhóm HACCP còn có trách nhiệm xây dựng các SSOP (Sanitation Standard Operating Procedures – Quy phạm vệ sinh), kế hoạch HACCP và chịu trách nhiệm triển khai hệ thống đến tận các thành viên tham gia trong quá trình tạo thực phẩm.

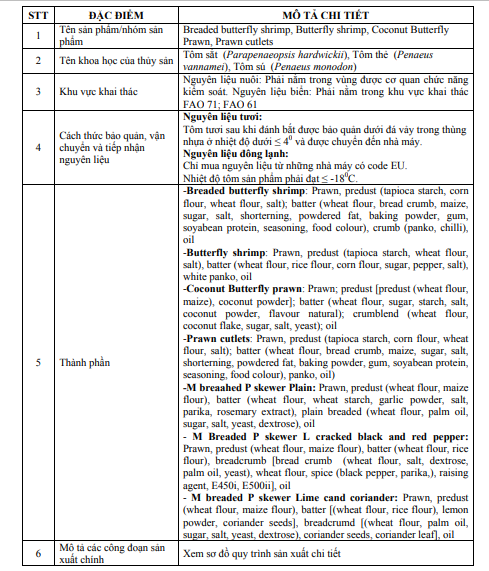

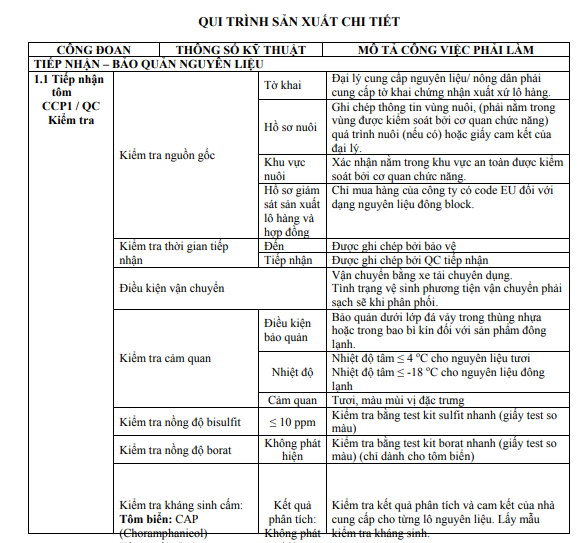

2.4 Xây dựng bảng mô tả và xác định mục đích sử dụng sản phẩm bao gồm:

- Tên và quy cách sản phẩm.

- Các chỉ tiêu chất lượng quan trọng của thành phẩm.

- Cách sử dụng và đối tượng sử dụng sản phẩm.

- Vật liệu bao bì và điều kiện đóng gói.

- Thời hạn lưu trữ sản phẩm.

- Nơi tiêu thụ sản phẩm.

- Các hướng dẫn ghi trên nhãn sản phẩm.

- Điều kiện vận chuyển và bảo quản.

MÔ TẢ SẢN PHẨM

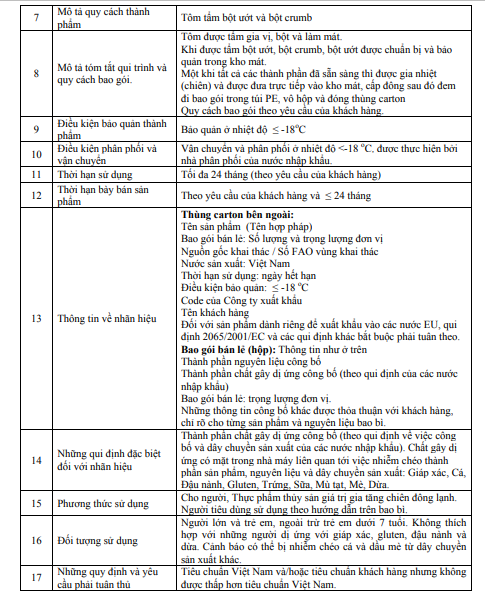

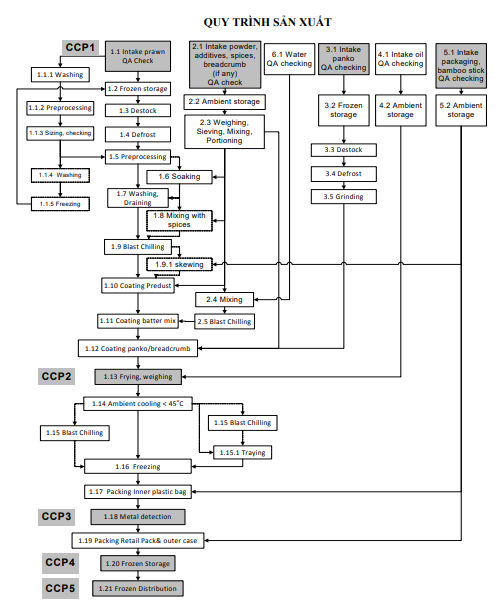

2.5 Xây dựng sơ đồ dây chuyền sản xuất từ khâu bắt đầu đến khâu thành phẩm. Sơ đồ cần rõ ràng và đơn giản.

2.6 Xây dựng sơ đồ bố trí mặt bằng bao gồm dòng di chuyển từ nguyên liệu đến bán thành phẩm, thành phẩm; đường di chuyển của công nhân, vị trí rửa tay – nhúng chân, vị trí các khu vực có khả năng nhiễm bẩn chéo, …

2.7 Thẩm định sơ đồ dây chuyền sản xuất và sơ đồ bố trí mặt bằng với đầy đủ các công đoạn quan trọng; phù hợp với tình hình sản xuất, hiệu chỉnh các sự không phù hợp, ….

3. Các ngyên tắc của HACCP:

Nguyên tắc 1: Tiến hành phân tích mối nguy

Xác định các mối nguy tiềm ẩn ở mọi giai đoạn ảnh hưởng tới an toàn thực phẩm từ sơ chế, chế biến, phân phối cho tới khâu tiêu thụ cuối cùng. Đánh giá khả năng xuất hiện các mối nguy hại và xác định các biện pháp kiểm soát chúng. Đánh giá mối nguy và nguy cơ gắn liền với quá trình nuôi trồng, thu hoạch, nguyên vật liệu thô và thành phần, chế biến, sản xuất, phân phối, tiếp thị, bảo quản và tiêu thụ thực phẩm. Liệt kê các bước trong quá trình có các mối nguy trọng yếu và mô tả các biện pháp phòng ngừa. Mối nguy được định nghĩa như tác nhân hoặc điều kiện sinh học, hoá học hoặc vật lý có khả năng gây ra hậu quả có hại cho sức khoẻ. Ví dụ, mối nguy của thực phẩm là các mảnh kim loại (thuộc vật lý), thuốc trừ sâu (thuộc hoá học) và chất gây ô nhiễm thuộc vi trùng học như vi khuẩn pathogenic (thuộc sinh học). Nguy cơ đáng kể hơn đối đầu với công nghiệp thực phẩm ngày nay là các chất ô nhiễm thuộc vi trùng học như khuẩn Salmonella, E. coli O157:H7, Lysteria, Compylobacter, và Clostridium Botulium. Cơ sở xác định các mối nguy tiềm ẩn thông qua kinh nghiệm, tài liệu về HACCP, vi sinh thực phẩm, tài liệu nghiên cứu khoa học, số liệu về bệnh dịch và nhiễm độc thực phẩm, hồ sơ khiếu nại của khách hàng, …

Mối nguy sinh học:

- Vi khuẩn có hại: có trong không khí, đất, nước sạch, nước muối, da, tóc, lông thú, cây cối. Tồn tại và phát triển khi có đủ thực phẩm, nước, nhiệt độ, không khí. Cũng có một số vi khuẩn có hại có thể sống mà không cần không khí. Người sử dụng thực phẩm bị bệnh do nhiễm khuẩn trực tiếp hoặc do độc tố của vi khuẩn tạo ra trên thực phẩm.

- Vi khuẩn bào tử: Bào tử rất bền đối với hóa chất, nhiệt độ và các biện pháp xử lý khác. Ngoài ra còn có vi khuẩn không tạo ra bào tử.

- Vi rút có hại: Không thể nhìn qua kính hiển vi thông thường và không thể tự sinh sản. Tồn tại trong thực phẩm nhưng không phát triển. Do vậy, chúng không cần thực phẩm, nước và không khí. Không gây hư hỏng thực phẩm. Gây bệnh bằng cách nhiễm trực tiếp. Chỉ phát triển khi vào tế bào chủ thích hợp.

- Ký sinh trùng có hại như giun, sán: gây hại cho người nhất là khó chịu về mặt thẩm mỹ. Khi đun sôi hoặc đông lạnh có thể diệt được.

- Nấm mốc có hại: Rất nhỏ không thể nhìn bằng mắt thường. Không gây bệnh khi bị nhiễm trực tiếp. Tạo ra độc tố ảnh hưởng đến sức khỏe.

Các biện pháp ngăn ngừa mối nguy sinh học bao gồm thanh trùng, tiệt trùng, đông lạnh, lên men, kiểm soát pH, bổ sung muối hoặc chất bảo quản, làm khô, đóng gói chân không, điều chỉnh môi trường như thời gian, nhiệt độ trong dây chuyền sản xuất, kiểm tra giấy xác nhận của nhà cung ứng, giấy phép sản xuất, ….

Mối nguy hóa học:

- Hóa chất có sẵn trong thực phẩm: ở một số loại thực vật, động vật hoặc vi khuẩn có hại, Mycotoxin, Scombrotoxin, độc tố trong nấm rơm, độc tố trong nhuyễn thể gây liệt, gây tiêu chảy, gây bệnh thần kinh.

- Hóa chất bổ sung: được bổ sung vào thực phẩm, phụ gia thực phẩm.

- Hóa chất được thêm vào một cách vô tình: hóa chất nông nghiệp như thuốc trừ sâu, chất kháng sinh, chất kích thích tăng trưởng. Hóa chất từ môi trường bị ô nhiễm như kim loại nặng. Hóa chất làm sạch cũng như hóa chất bôi trơn.

- Hóa chất trở thành mối nguy không tùy thuộc nồng độ trong thực phẩm. Độc tính có thể xuất hiện sau thời gian dài tiếp xúc.

Các biện pháp ngăn ngừa mối nguy hóa học như kiểm soát công thức, cách sử dụng, loại, liều lượng sử dụng phụ gia thực phẩm, kiểm soát đầu vào, ghi nhãn, …

Mối nguy vật lý: bao gồm tạp chất các loại như thủy tinh, kim loại, sạn sỏi. Biện pháp ngăn ngừa mối nguy vật lý bao gồm sử dụng máy rà kim loại, máy hút tạp chất, kiểm soát đầu vào, …

Các bước tiến hành phân tích mối nguy:

Tại mỗi công đoạn, xác định mối nguy A có là mối nguy đáng kể bằng cách trả lời các câu hỏi sau:

- Tại công đoạn X, mức độ không an toàn của mối nguy A có được đưa vào không ?

- Mức độ không an toàn của mối nguy A có thể được giảm xuống đến mức có thể chấp nhận tại công đoạn này không ?

- Có biện pháp ngăn ngừa để giảm mức độ không an toàn đến mức chấp nhận hoặc làm giảm xác suất xẩy ra không ?

Kết quả trả lời nhận được:

− Nếu 1: Có, 2: Có – Mối nguy A là mối nguy đáng kể tại công đoạn X.

− Nếu 1: Không – Mối nguy A không là mối nguy đáng kể tại công đoạn X.

− Nếu 1: Có, 2: Không, 3: Có – Mối nguy A là mối nguy đáng kể tại tất cả các công đoạn có biện pháp ngăn ngừa.

− Nếu 1: Có, 2: Không, 3: Không – Mối nguy A là mối nguy đáng kể tại công đoạn X.

Nguyên tắc 2: Xác định các điểm kiểm soát tới hạn (CCP)

Xác định các điểm tại công đoạn vận hành của sơ đồ dây chuyền sản xuất cần được kiểm soát để loại bỏ các mối nguy hại hoặc hạn chế khả năng xuất hiện của chúng. Thuật ngữ “Điểm” dùng ở đây được hiểu là bất kỳ một công đoạn nào mà tại đó cần có sự kiểm soát cần thiết và có thể áp dụng biện pháp ngăn ngừa hoặc giảm các mối nguy ảnh hưởng an toàn thực phẩm đến mức chấp nhận được.

Nguyên tắc 3: Xác lập các ngưỡng tới hạn

Xác định các ngưỡng (mức) không được vượt quá các điểm kiểm soát tới hạn (CCP) nhằm đảm bảo khống chế có hiệu quả. Ngưỡng tới hạn là ranh giới giữa khả năng chấp nhận và không chấp nhận. Ngưỡng theo dõi là mức thấp hơn ngưỡng tới hạn nhằm phát hiện sớm tình trạng mất kiểm soát. Cơ sở để xác định ngưỡng tới hạn là quy định, hướng dẫn của các cơ quan pháp luật có thẩm quyền, các tài liệu khoa học, kiến thức của chuyên gia, kết quả thử nghiệm, … Các ngưỡng tới hạn thường dùng bao gồm yêu cầu của quản lý, các thông số thiết bị, các thông số trong dây chuyền sản xuất, các thông số của sản phẩm.

Nguyên tắc 4: Thiết lập hệ thống giám sát các điểm kiểm soát tới hạn (CCP)

Xây dựng hệ thống các chương trình thử nghiệm hoặc quan trắc nhằm giám sát tình trạng của các điểm kiểm soát tới hạn. Thông qua các hoạt động đo đạc, quan sát, phương pháp cảm quan, sử dụng các dụng cụ đo lường – thử nghiệm để ghi nhận lại các thông số tại CCP. So sánh với ngưỡng tới hạn qui định và ghi chép kết quả vào các biểu mẫu. Tần số theo dõi có thể là thường xuyên hoặc định kỳ theo qui định của kế hoạch HACCP.

Nguyên tắc 5: Xác định các hoạt động khắc phục

Cần phải tiến hành khi hệ thống giám sát cho thấy tại một điểm kiểm soát tới hạn nào đó không được thực hiện đầy đủ.

Nguyên tắc 6: Xác lập các thủ tục kiểm tra

Để khẳng định hệ thống HACCP đang hoạt động có hiệu quả.

Nguyên tắc 7: Thiết lập hệ thống tài liệu

Liên quan đến mọi thủ tục, hoạt động của chương trình HACCP phù hợp với các nguyên tắc trên và các bước áp dụng chúng.

4. Áp dụng HACCP trong dây chuyền thực phẩm và lợi ích khi được chứng nhận

Để thực hiện thành công HACCP nên bắt đầu từ nơi nuôi trồng, đánh bắt và kết thúc ở nơi chuẩn bị thực phẩm riêng biệt, hoặc ở khách sạn hoặc ở nhà. Tại nơi bắt đầu có những hoạt động được thực hiện để ngăn ngừa sự nhiễm bẩn xảy ra như kiểm tra cho ăn, bảo vệ hệ thống vệ sinh, thực hành những thói quen quản lý tốt sức khoẻ vật nuôi.

Trong chế biến, sự nhiễm bẩn cần phải được ngăn chặn trong suốt quá trình. Một khi những sản phẩm thịt lợn, thịt gà rời khỏi nơi nuôi trồng cần phải có sự kiểm soát tại những địa điểm chuyên chở, cắt giữ và phân phối. Trong cửa hàng bán lẻ, hệ thống vệ sinh, giữ lạnh, cất giữ và thực hiện mua bán thích hợp sẽ ngăn chặn sự nhiễm bẩn. Cuối cùng, tại các khách sạn, dịch vụ thực phẩm và gia đình, người sử dụng thực phẩm phải cất giữ, sử dụng, chế biến thực phẩm một cách đúng đắn để đảm bảo an toàn thực phẩm. Lợi ích khi được chứng nhận HACCP bao gồm:

- Cải tiến phương pháp làm việc nội bộ.

- Tuân thủ theo các yêu cầu pháp luật, các công ty được chứng nhận ít đụng độ những vấn đề với người điều chỉnh.

- Giảm bớt nghĩa vụ pháp lý, giấy chứng nhận được sử dụng như chứng chỉ sự chuyên cần xứng đáng.

- Cải thiện những cơ hội xuất khẩu và truy nhập đến thị trường đòi hỏi giấy chứng nhận như là một điều kiện tiếp nhận.

- Nâng cao độ tin cậy của người mua.

- Giảm bớt tính thường xuyên của kiểm toán ngân hàng.

- Lợi thế cạnh tranh đối với những công ty được chứng nhận.

- Nâng cao hình ảnh của công ty.

Ở nhiều nước phát triển như Mỹ, Canada, Úc và New Zealand, áp dụng HACCP là một yêu cầu bắt buộc. Không áp dụng hệ thống HACCP, các hãng chế biến thực phẩm sẽ gặp phải hạn chế thương mại. Do đó, các sản phẩm của họ sẽ bị từ chối thâm nhập vào các thị trường nước ngoài. Vấn đề an toàn thực phẩm, sức khoẻ cộng đồng và yêu cầu ngày càng cao của người tiêu dùng là động lực chủ yếu thúc đẩy áp dụng hệ thống HACCP trong những năm gần đây. Vấn đề này đã được chứng minh bởi sự gia tăng đáng kể của các loại “thực phẩm sạch” trên thế giới.

21 Th12 2020

21 Th12 2020

22 Th12 2020

21 Th12 2020

21 Th12 2020

21 Th12 2020